散热器铝型材模具设计断面分析和设计分析

发布者:永裕金属 发布时间:2021-8-10 11:50:41

今天永裕小编给大家介绍的是:散热器铝型材模具设计的断面分析和设计分析,帮助大家更好的了解铝型材散热器模具的一些结构和设计思路。

散热器铝型材断面分析:

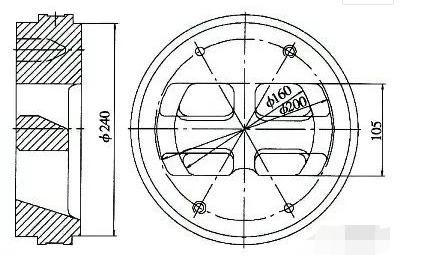

以大悬臂的散热器型材的截面设计图为例。

散热器型材及其截面外形长度为170mm,高度为45mm,设计有14个35mm高的齿,两齿间距为10mm,在每个齿的两侧布有高0.3mm、间距1.0mm的齿牙。从其标明的尺寸上可计算出此散热器型材悬臂处舌比为:(45-10)/(10-3)=4.7>3.0,各齿均存在着危险断面。特别是该截面

的底部壁厚较大(厚达10mm),而齿部最薄处的壁厚仅为1.5mm,截面壁厚相差悬殊,更增大了危险断面的断裂系数。

这种大悬臂的散热器型材模具,如果选用普通平模的设计结构,由于其底部壁厚与齿部壁厚相差悬殊,而齿部又布有多个尖牙,使齿部的挤压阻力很大,致使危险断面的断裂系数增大,模具的挤压寿命大大降低。

为了使模具在挤压时模孔各部的流速均匀、挤压平稳,在设计模具结构时,打破了实心型材大都采用平模形式的常规设计理念,将此型材模具设计成带有流口、分流桥的分流模的形式,与常规分流模所不同的是,在此分流模的上模分流桥上,没有决定型材内孔尺寸的型芯部分,因此,称之为假分流模。

这种假分流模的设计结构,将型材壁厚较厚的部分设计在上分流桥的遮挡之下,使其起到阻金属流动的作用,从而降低此处金属的流速,使型材挤出时速度趋于平稳。这种带有分流桥的设计结构。可以有效地减小大悬臂型材模具危险断面的断裂系教,增强模具的强度。

由于型材的齿上存在着许多用来增加散热用的尖牙,极大地增大了挤压阻力,在设计时,将齿部尽量地暴露在分流口处,最大限度地减少牙部挤压阻力,促进型材成形。

为了降低焊合条纹出现的机会或减轻焊合条纹的程度,把分流桥的倒角设计成水滴形,并把分流桥桥尖设计成20°锥形,分流桥桥尖角度越小,分流桥后铝合金流的焊合压力越大,这样有利于金属流动焊合。

由于模具的齿顶部是最不易填充的部位,为了使此处填充充分,在下模齿顶处的焊合室,设计了可起促流作用的30°斜面,从而更好地改善了此处的流速。另外,此分流模下模焊合室的设计结构,不同于常规形式的分流模结构,与上模的分流口尺寸不是完全对应的,在焊合室上,下宽度的取值依据散热器型材宽度,按平模导流口的设计形式取值,这样有利于齿顶部不易填充的部分充分填充。

为了使型材挤出时各部分流动的速度均匀,挤出平稳,将被模体遮盖住部分的齿部工作带设计为最小,其余模孔各部的工作带按其所处模孔的位置、形状壁厚等做相应的调整和选择,确保其挤压速度趋于一致。

综上所述,铝型材散热器模具使用假分流设计不仅有效地减少了由于模具承受较大的正面压力所导致的模孔危险断面的断裂,极大地延长了模具的使用寿命,而且,这种带有分流桥的结构,还有效地减小了模孔底部较大壁厚处的流速,确保了挤压型材流速的均衡平稳、同时,这种结构的挤压模具设计方案,不仅为壁厚相差悬殊的实心散热器型材而且还包括其他壁厚悬殊,悬臂大的工业材模具的设计开辟了新的思路和途径。

以上就是关于散热器铝型材模具设计的断面分析和设计分析的简单介绍。佛山三水永裕铝合金型材厂家是一家成立于2003年的专业铝型材定制开模生产厂家,提供铝型材开模、加工、表面处理和物流一站式服务。

文章整理:永裕金属mxjszp.com

散热器铝型材断面分析:

以大悬臂的散热器型材的截面设计图为例。

散热器型材及其截面外形长度为170mm,高度为45mm,设计有14个35mm高的齿,两齿间距为10mm,在每个齿的两侧布有高0.3mm、间距1.0mm的齿牙。从其标明的尺寸上可计算出此散热器型材悬臂处舌比为:(45-10)/(10-3)=4.7>3.0,各齿均存在着危险断面。特别是该截面

的底部壁厚较大(厚达10mm),而齿部最薄处的壁厚仅为1.5mm,截面壁厚相差悬殊,更增大了危险断面的断裂系数。

另外,从技术要求中得知,挤压此型材的挤压筒内径仅为Φ170mm,而此型材截面的外接圆直径却为Φl75.8 mm,大于挤压筒内径,要实现型材王常挤压的难度很大。

从型材截面的分析中,散热器型材的齿部悬臂较大,舌比达4.7,属于危险断面。对于用来挤压型材的模具,其危险断面是型孔的齿尖处。

这种大悬臂的散热器型材模具,如果选用普通平模的设计结构,由于其底部壁厚与齿部壁厚相差悬殊,而齿部又布有多个尖牙,使齿部的挤压阻力很大,致使危险断面的断裂系数增大,模具的挤压寿命大大降低。

为了使模具在挤压时模孔各部的流速均匀、挤压平稳,在设计模具结构时,打破了实心型材大都采用平模形式的常规设计理念,将此型材模具设计成带有流口、分流桥的分流模的形式,与常规分流模所不同的是,在此分流模的上模分流桥上,没有决定型材内孔尺寸的型芯部分,因此,称之为假分流模。

上模设计结构:假分流式

这种假分流模的设计结构,将型材壁厚较厚的部分设计在上分流桥的遮挡之下,使其起到阻金属流动的作用,从而降低此处金属的流速,使型材挤出时速度趋于平稳。这种带有分流桥的设计结构。可以有效地减小大悬臂型材模具危险断面的断裂系教,增强模具的强度。

由于型材的齿上存在着许多用来增加散热用的尖牙,极大地增大了挤压阻力,在设计时,将齿部尽量地暴露在分流口处,最大限度地减少牙部挤压阻力,促进型材成形。

由于挤压此型材所用的挤压筒直径小于型材的外接圆直径,在设计上模时,为了使金属能够充分填充到模孔的各处,将上模的分流孔设计成带有斜度扩展形式。如下图

假分流桥结构设计

为了降低焊合条纹出现的机会或减轻焊合条纹的程度,把分流桥的倒角设计成水滴形,并把分流桥桥尖设计成20°锥形,分流桥桥尖角度越小,分流桥后铝合金流的焊合压力越大,这样有利于金属流动焊合。

下模设计结构

由于模具的齿顶部是最不易填充的部位,为了使此处填充充分,在下模齿顶处的焊合室,设计了可起促流作用的30°斜面,从而更好地改善了此处的流速。另外,此分流模下模焊合室的设计结构,不同于常规形式的分流模结构,与上模的分流口尺寸不是完全对应的,在焊合室上,下宽度的取值依据散热器型材宽度,按平模导流口的设计形式取值,这样有利于齿顶部不易填充的部分充分填充。

为了使型材挤出时各部分流动的速度均匀,挤出平稳,将被模体遮盖住部分的齿部工作带设计为最小,其余模孔各部的工作带按其所处模孔的位置、形状壁厚等做相应的调整和选择,确保其挤压速度趋于一致。

综上所述,铝型材散热器模具使用假分流设计不仅有效地减少了由于模具承受较大的正面压力所导致的模孔危险断面的断裂,极大地延长了模具的使用寿命,而且,这种带有分流桥的结构,还有效地减小了模孔底部较大壁厚处的流速,确保了挤压型材流速的均衡平稳、同时,这种结构的挤压模具设计方案,不仅为壁厚相差悬殊的实心散热器型材而且还包括其他壁厚悬殊,悬臂大的工业材模具的设计开辟了新的思路和途径。

以上就是关于散热器铝型材模具设计的断面分析和设计分析的简单介绍。佛山三水永裕铝合金型材厂家是一家成立于2003年的专业铝型材定制开模生产厂家,提供铝型材开模、加工、表面处理和物流一站式服务。

文章整理:永裕金属mxjszp.com

相关新闻

- [2024.11.14]低空经济与铝型材的关联:探索新时…

- [2024.11.14]无人机铝件定制:提升性能与效率的…

- [2024.11.06]同步带传动设备

- [2024.11.06]功放配件外壳:铝合金材质的卓越之…

- [2024.11.01]铝合金外壳定制批发

- [2024.11.01]电子产品铝壳定制批量生产

- [2024.11.01]驱动铝电源盒铝型材外壳

- [2024.10.29]电宝铝外壳定制

- [2024.10.29]无人机铝外壳配件定制:专业解决方…

- [2024.10.29]研磨机铝型材合金外壳定制

- [2024.10.28]音响铝合金机壳定制

- [2024.10.28]电源器铝合金机壳定制:

- [2024.10.27]滑台重载倍速链铝型材:高效传输的…

- [2024.10.27]电源显卡散热器铝型材

- [2024.10.24]梳子型铝合金散热器

- [2024.10.24]折叠助力车铝型材配件定制生产

- [2024.10.24]铝合金U形导轨

- [2024.10.23]铝合金工业导轨型材滑轨

- [2024.10.22]铝合金支架展示架型材定制

- [2024.10.21]工业铝型材CNC加工精密铝合金

> 行业资讯

> 行业资讯