铝合金型材挤压模具设计的5大要点

发布者:永裕金属 发布时间:2019-11-13 10:40:58

要生产一套高质量的铝合金型材挤压模具,不仅要有良好的加工设备和熟练的挤压模具制造工人,而且一个非常重要的因素就是要有一个良好的挤压模具设计。对于较复杂的挤压模具,模具设计占模具质量的85%。一种优秀的模具挤压模具设计是:在满足客户要求的前提下,加工成本低,加工难度小,加工时间短,模具可以在最短的时间内生产出合格的产品。要做到这一点,不仅要充分了解客户的需求,还需要模具设计者了解挤压机、挤压模具的结构和加工工艺,以及我厂的加工能力。因此,作为一名挤出模具设计人员,为了提高挤出模具设计水平,我们应该做以下几个方面的工作:

1.熟悉铝合金型材的尺寸和偏差

铝合金型材的尺寸和偏差由挤压模、挤压设备和其他相关工艺因素决定。

2.选择正确的铝型材吨位

挤出机的吨位主要取决于挤压比。挤压比小于10时,铝合金型材产品的力学性能较低;挤压比过高时,铝合金型材产品容易出现表面粗糙度和角度偏差等缺陷。固体铝型材通常推荐挤压比为30左右,中空铝型材为45左右。

3.确定挤压模的形状

挤压模的形状和尺寸是指挤压模外圈的直径和厚度。挤压模的形状和尺寸取决于型材的尺寸、重量和强度。

4.挤压模模孔尺寸的确定

对于壁厚差较大的铝型材,应适当增加难以成形的薄壁件和边角面积;对于宽扁薄壁型材的模孔和宽厚比较大的壁板型材,桁架截面的尺寸可以根据一般型材设计,而腹板厚度的大小,除了公式中列出的因素外,还必须考虑挤压模的弹性变形和塑性变形,以及挤压筒中心附近的整体弯曲变形。此外,挤压速度、是否有牵引力装置等,对模具孔的尺寸也有一定的影响。

5.合理调整铝的流速。

1.熟悉铝合金型材的尺寸和偏差

铝合金型材的尺寸和偏差由挤压模、挤压设备和其他相关工艺因素决定。

2.选择正确的铝型材吨位

挤出机的吨位主要取决于挤压比。挤压比小于10时,铝合金型材产品的力学性能较低;挤压比过高时,铝合金型材产品容易出现表面粗糙度和角度偏差等缺陷。固体铝型材通常推荐挤压比为30左右,中空铝型材为45左右。

3.确定挤压模的形状

挤压模的形状和尺寸是指挤压模外圈的直径和厚度。挤压模的形状和尺寸取决于型材的尺寸、重量和强度。

4.挤压模模孔尺寸的确定

对于壁厚差较大的铝型材,应适当增加难以成形的薄壁件和边角面积;对于宽扁薄壁型材的模孔和宽厚比较大的壁板型材,桁架截面的尺寸可以根据一般型材设计,而腹板厚度的大小,除了公式中列出的因素外,还必须考虑挤压模的弹性变形和塑性变形,以及挤压筒中心附近的整体弯曲变形。此外,挤压速度、是否有牵引力装置等,对模具孔的尺寸也有一定的影响。

5.合理调整铝的流速。

合理地调整铝金属的流动速度是为了确保铝合金型材截面上的每一个颗粒以相同的速度从模具孔流出。在挤压模设计中尽量采用多孔对称布置。根据铝合金型材的形状、各部位壁厚的差异、比圆周的不同以及与挤压筒中心的距离,设计了不等长的定径带。一般来说,壁厚越薄,圆周越大,形状越复杂,离挤压筒中心越远,这里的直径带就越短。如果仍然难以控制固定直径带的铝金属流量,铝合金型材的截面形状非常复杂,壁厚很薄,可以利用促进流角或导向锥来加速铝金属的流动。对于那些较厚或靠近挤出机中心的零件,应使用阻塞角来补充堵塞,以减缓这里的流量。此外,还可以通过工艺平衡孔、工艺余量或前腔模、分流方式、改变分流孔的数量、尺寸、形状和位置等来调节铝合金型材金属的流量。

大发云安全平台 文章整理:铝合金型材 mxjszp.com

相关新闻

- [2024.12.05]低空经济无人机铝件定制厂家:引领…

- [2024.12.05]无人机铝型材定制(无人机配件)

- [2024.11.14]低空经济与铝型材的关联:探索新时…

- [2024.11.14]无人机铝件定制:提升性能与效率的…

- [2024.11.06]同步带传动设备

- [2024.11.06]功放配件外壳:铝合金材质的卓越之…

- [2024.11.01]铝合金外壳定制批发

- [2024.11.01]电子产品铝壳定制批量生产

- [2024.11.01]驱动铝电源盒铝型材外壳

- [2024.10.29]电宝铝外壳定制

- [2024.10.29]无人机铝外壳配件定制:专业解决方…

- [2024.10.29]研磨机铝型材合金外壳定制

- [2024.10.28]音响铝合金机壳定制

- [2024.10.28]电源器铝合金机壳定制:

- [2024.10.27]滑台重载倍速链铝型材:高效传输的…

- [2024.10.27]电源显卡散热器铝型材

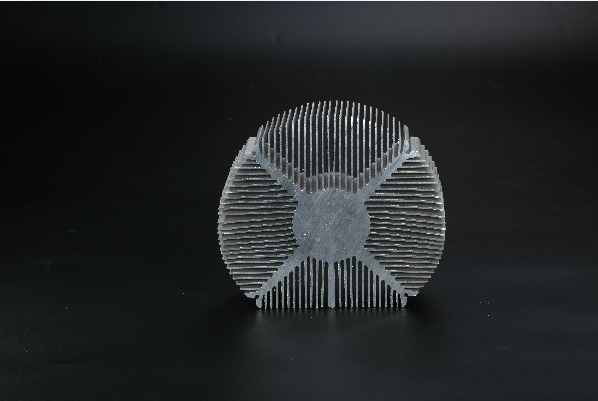

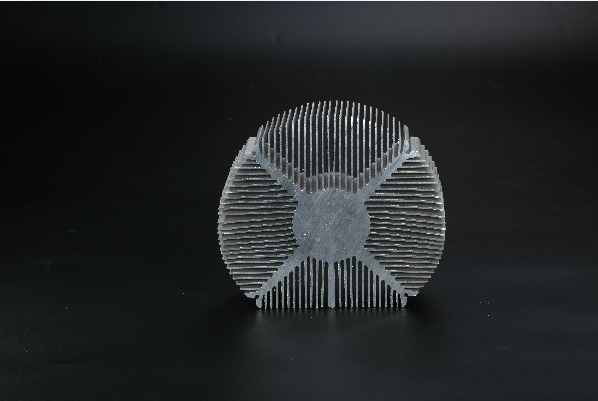

- [2024.10.24]梳子型铝合金散热器

- [2024.10.24]折叠助力车铝型材配件定制生产

- [2024.10.24]铝合金U形导轨

- [2024.10.23]铝合金工业导轨型材滑轨

> 行业资讯

> 行业资讯