很多人需要定制铝型材散热器但是对铝型材散热器加工的成型过程不太了解,也很好奇是什么样的加工技术能让它变成这样,下面永裕金属小编带大家了解一下铝型材散热器的定制生产加工成型工艺流程。

铝散热器挤压工艺:

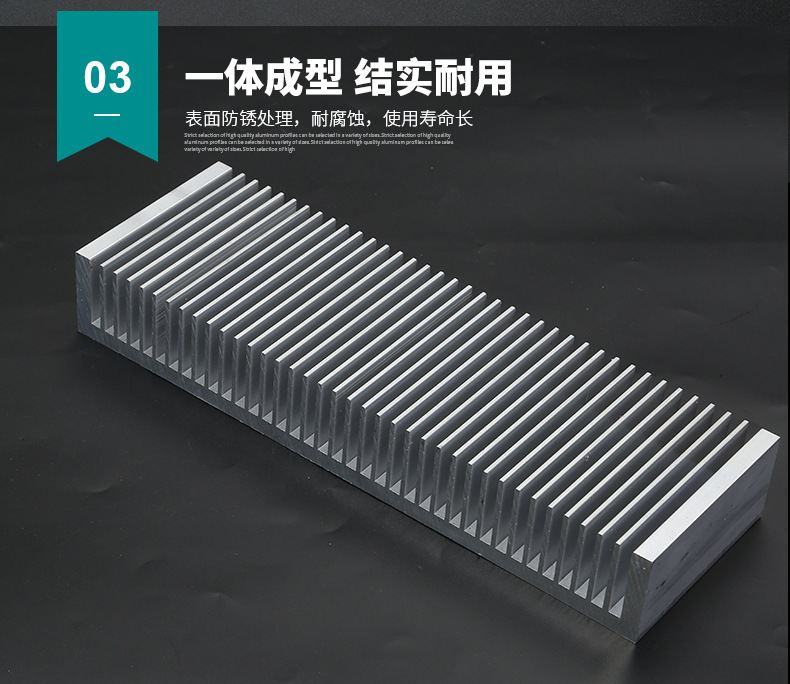

简单地说,铝散热器挤压工艺流程就是铝锭被加热到520-540℃左右,这样铝就可以在高压下通过凹槽和挤压模具产生散热器的早期胚料。然后,再切割和进行时效处理后,我们就制造了一个铝型材散热器。铝挤压技术更容易实现,设备成本相对较低,在早期低端市场得到了广泛的应用。常用的A6063铝挤压材料具有良好的导热性(约160-180W/m·K)和加工性能。但由于其自身材料的限制,齿片的厚度和长度比不能超过1:18,因此很难在有限的空间内增加冷却面积。

柔性制程:

柔性工艺由第一铜或铝板制成,成型机成为一体式散热器,然后用穿刺模固定在底板上,然后用高频金属焊机将加工底座焊接在一起。由于连续粘结工艺,适用于散热器的厚度,散热器的整体形状有利于导热的连续性。散热器的厚度只有0.1mm,可以大大降低材料的要求,吸收最大传热面积的热量。为了实现批量生产,克服界面阻抗接口,同时加工上下层,自动化一直是一个过程。上下层采矿高频焊接,材料集成,防止界面阻抗建立高强度,密切间隔散热器。由于该方法是连续的,可以批量生产,性能的提高可以提高传热效率。

铝散热器锻造工艺:

锻造过程是将铝块加热到降伏点,并在模具中填充高压。其优点是鳍高度可达50mm以上,厚度小于1mm,可获得相同体积的最大散热面积,锻造容易获得良好的尺寸精度和表面清洁度。但锻造时,由于冷却塑性流变化会出现颈部收缩现象,散热器容易厚度、高度不均匀,影响散热效率,由于金属塑性低,变形容易产生裂纹,变形阻力大,需要大吨位(500吨以上)锻造机械,也由于设备和模具成本高,导致产品成本高。由于设备和模具的成本很高,除非大规模生产,否则成本太高。

铝压铸技术:

除了铝挤压技术外,它还经常用于制造散热过程中的铝压铸。铝锭熔化成液体,并填充到金属模型中。由压铸机直接压铸的散热器可以通过压力制成各种翅片的三维形状。散热器可根据需要制成复杂的形状,也可以通过风扇和气流方向制作。由于工艺简单,应用广泛,可制成薄而致密的翅片,以增加冷却面积。ADC12是一种常用的压铸铝合金。由于其良好的压铸成型性能,适用于薄铸件,但导热系数差(约96W/mk)。目前,国内AA1070铝合金材料作为压铸材料,导热系数约200W/mk,散热性能好。

但AA070铝压铸散热器的一些固有缺陷是无法克服的:

流纹岩和压铸表面的过氧化渣会降低传热效果。

(2)高内收缩时导热率降低(K)

(3)霉菌易受侵蚀,寿命缩短。

(4)成型性差,不适用于薄铸件。

(5)材料柔软易变。

随着CPU频率的不断提高,为了达到更好的散热效果,压铸工艺生产的铝散热器体积不断增加,给散热器的安装带来了许多问题。然而,该工艺生产的散热器的有效冷却面积有限。为了达到更好的散热效果,必然会增加风扇的风量,增加风扇的流量会产生更大的噪音。

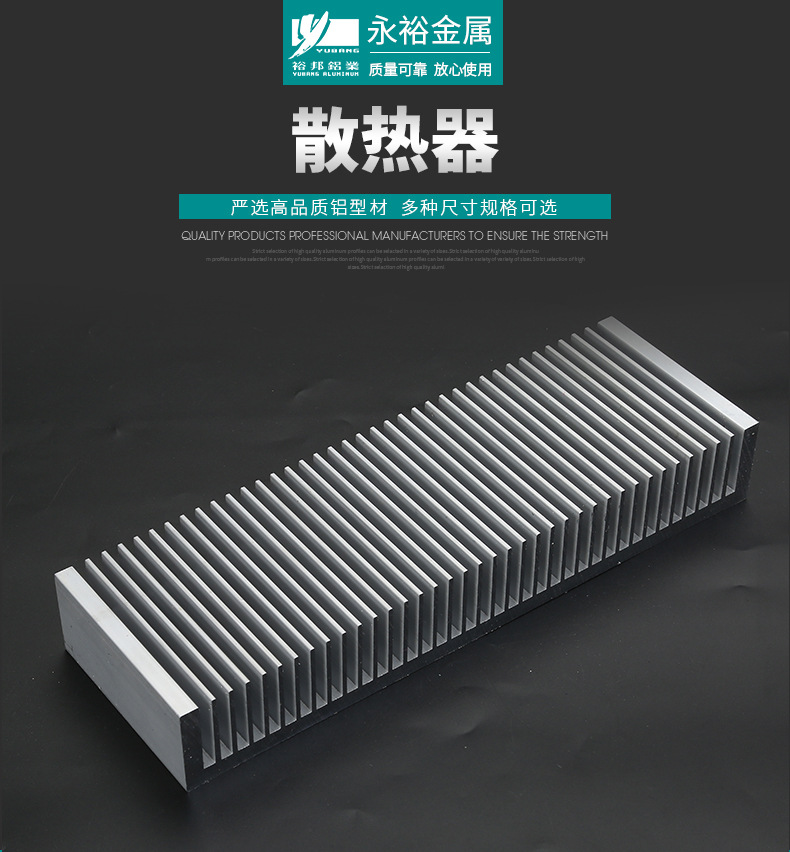

我们永裕金属在佛山从事铝型材定制20年,服务大小客户6000+,合作开模10000+套,有丰富的定制开发生产经验,如果你需要一家服务好,经验足的铝型材散热厂家,或者对于铝合金型材方面有什么疑问可以我们的在线工程师。

> 铝型材散热器 > 铝型材散热器加工

> 铝型材散热器 > 铝型材散热器加工